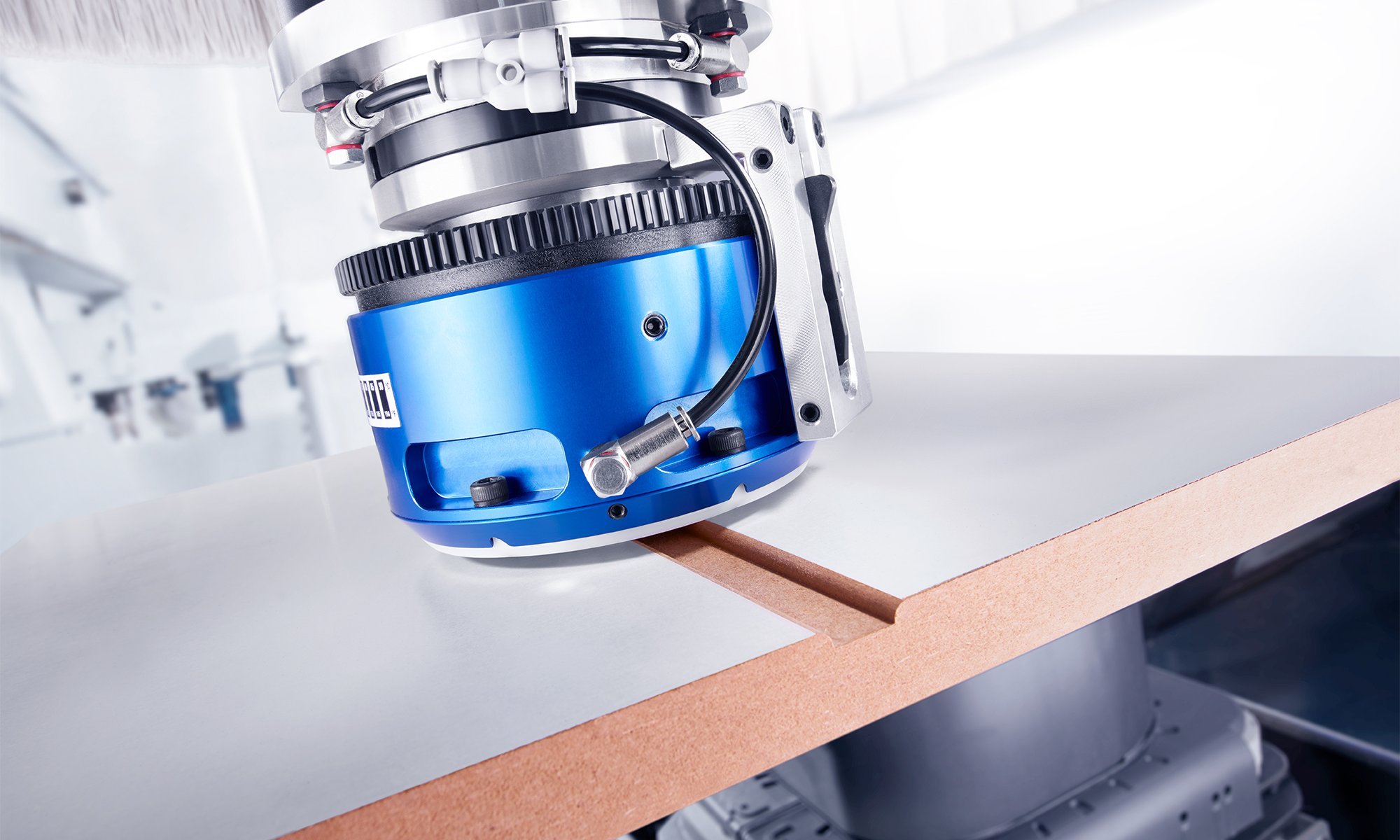

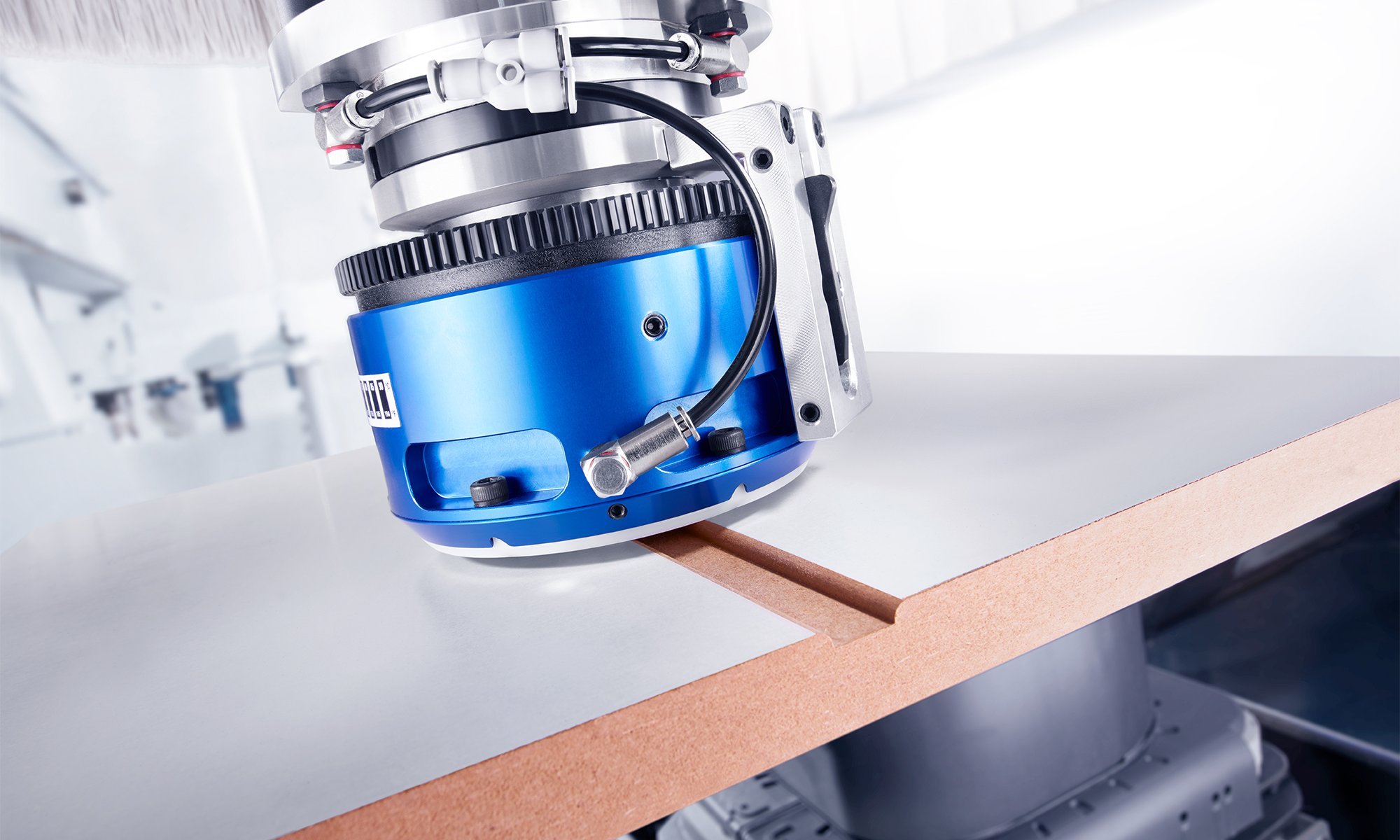

Wenn es auf die Oberfläche abgestimmte Bohr-, Fräs- und Sägebearbeitungen ankommt, sind Tastaggregate die richtige Wahl. Sie liefern exakte und gleichmäßige Ergebnisse durch den automatischen, mechanischen Ausgleich von Plattentoleranzen und Aufspannungsungenauigkeiten. Bei Bearbeitungen mit hohen Drehzahlen (z.B. Gravuren), müssen Tastaggregate auf diese Anwendungsfälle optimiert sein, um keinen Produktionsausfall zu riskieren. Denn groß und mächtig bedeutet in der Aggregate-Technik nicht gleich stabil, wie die Georg Ackermann GmbH heute weiß.

Gemeinsam mit dem Spezialisten für CNC-Aggregate BENZ Tooling fand man im kompakten Tastaggregat FLOATING VC eine Bearbeitungslösung, an der andere Produkte zuvor gescheitert waren.

Die Georg Ackermann GmbH steht für ausgeprägte Fachkompetenz und die Realisierung ungewöhnlicher Problemlösungen. Wer einmal die Cité Musicale in Paris, die EZB in Frankfurt oder den Louvre in Abu Dhabi besucht hat, kennt die formvollendeten Projekte des Unternehmens aus Wiesenbronn.

Die mehr als 120 Mitarbeiter produzieren auf über 12.000 m² mit Hilfe modernster Fertigungstechniken Lösungen für Schreiner, Tischler, Laden- und Messebauer. Ein großes Thema sind dabei immer wieder getastete Bearbeitungen, bei denen die zu bearbeitende Referenzfläche mechanisch kopiert und in einem definierten, gleichbleibenden Abstand zur Werkstückoberfläche gefräst, gebohrt oder geschliffen wird.

Für eine Gravur-Bearbeitung, bei der mit einem Stichel mit 18.000 min-1 1 mm tief in eine lackierte Oberfläche gefräst und die Gravur anschließend mit weißer Farbe aufgefüllt wird, hatte Ackermann bereits diverse Lösungen ausprobiert – mit mäßigem Erfolg.

Schließlich entdeckte Manfred Weid auf der LIGNA das FLOATING VC Tastaggregat in kompakter Bauform für vertikale Tastbearbeitungen.

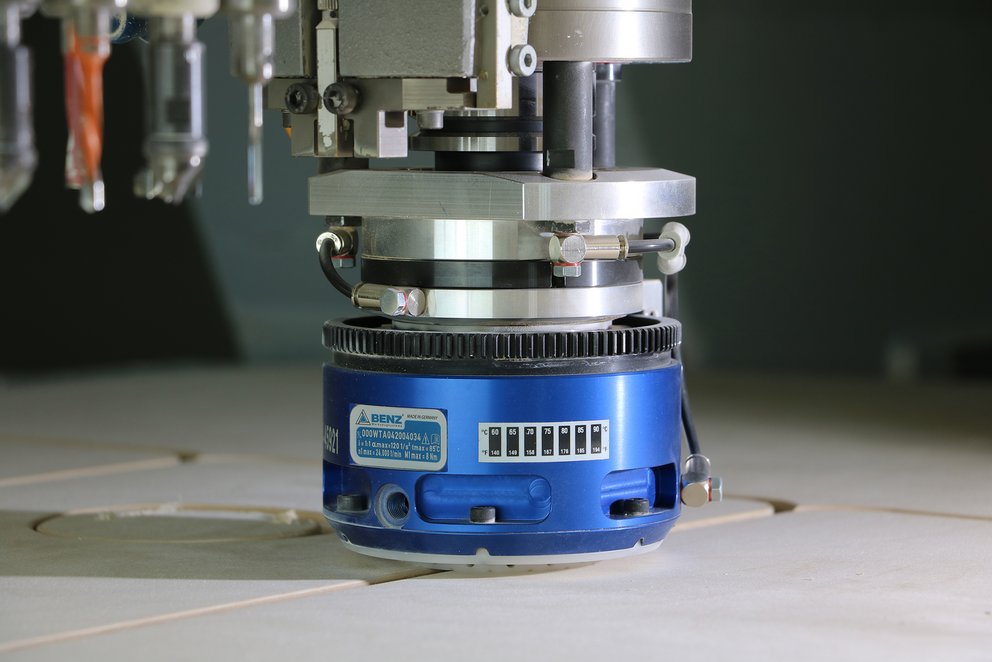

„Zunächst hatte ich aufgrund der Bauform meine Bedenken, dass es bestimmt nicht so gut geeignet ist wie ein mächtig-wuchtiges Aggregat. Denn schließlich verbindet man mächtig-wuchtig automatisch mit stabil. Und dieses Aggregat ist einfach wesentlich kleiner.“

Manfred Weid, Gesamtbetriebsleiter bei Ackermann

Doch genau das sollte sich als einer der vielen Vorteile des Aggregats herausstellen und beim Anwender für einen Aha-Effekt sorgen. Heute weiß Manfred Weid, dass groß und wuchtig nicht gleich stabil und geeignet bedeutet. Denn massive Einheiten sind aufgrund ihrer Größe und der damit einhergehenden großen Lager nicht für hochdrehende Bearbeitungen geeignet.

Das BENZ Tastaggregat wurde von Ackermann dann zur Fertigstellung der Graveurarbeiten über mehrere Wochen im Dreischichtbetrieb eingesetzt. „Wir konnten bis heute keinen Verschleiß feststellen und die Temperaturentwicklung ist mit 35° Grad im Betriebszustand sehr gering“, ist der Gesamtbetriebsleiter begeistert.

Möglich machen dies die maximal anwendbare Drehzahl von 24.000 min-1 und das verbaute Lüfterrad, das bei hohen Drehzahlen für zusätzliche Kühlung sorgt. Ein gekapselter Bearbeitungsraum sowie das Lüfterrad dienen dem besseren Abtransport der Späne in die Maschinenabsaugung. Zusätzlich entfernen die optionalen Blasdüsen die Späne von der Bearbeitungsstelle.

Zwischen Tastring und Werkstück sammeln sich keine Späne, was ansonsten zu Ungenauigkeiten in der Bearbeitung führen könnte und der Maschinenraum selbst bleibt weitestgehend sauber. Die kleinflächige Tastglocke mit einem Tastringinnendurchmesser von 50 mm trägt außerdem zu exakteren Bearbeitungsergebnissen bei, da die Abtastung der Referenzfläche näher am Werkzeug stattfindet.

Und auch in Sachen Laufruhe überzeugt das FLOATING VC Tastaggregat: selbst bei hohen Drehzahlen ist die Geräuschentwicklung gering.

Doch nicht nur die Leistung des kleinen Kompakt-Wunders hat die Anwender bei Ackermann überzeugt. Hinzu kommt der einfache Werkzeugwechsel: „Der Werkzeugwechsel ist logisch gelöst und einfach durchzuführen. Das Werkzeug wird über nur eine seitliche, gut zugängliche, Spannschraube befestigt“, fasst Manfred Weid die Vorteile für den Anwender zusammen.

Außerdem kann das Werkzeug über eine besonders leicht zu bedienende Feineinstellung zur Werkstückoberfläche mit einer Genauigkeit von 0,01 mm eingestellt werden.

Gern beraten wir Sie!

Denn eine fundierte Entscheidung auf Basis Ihrer Anforderungen wird dazu beitragen, die Effizienz, Präzision und Rentabilität Ihrer CNC-Bearbeitungsoperationen zu maximieren.