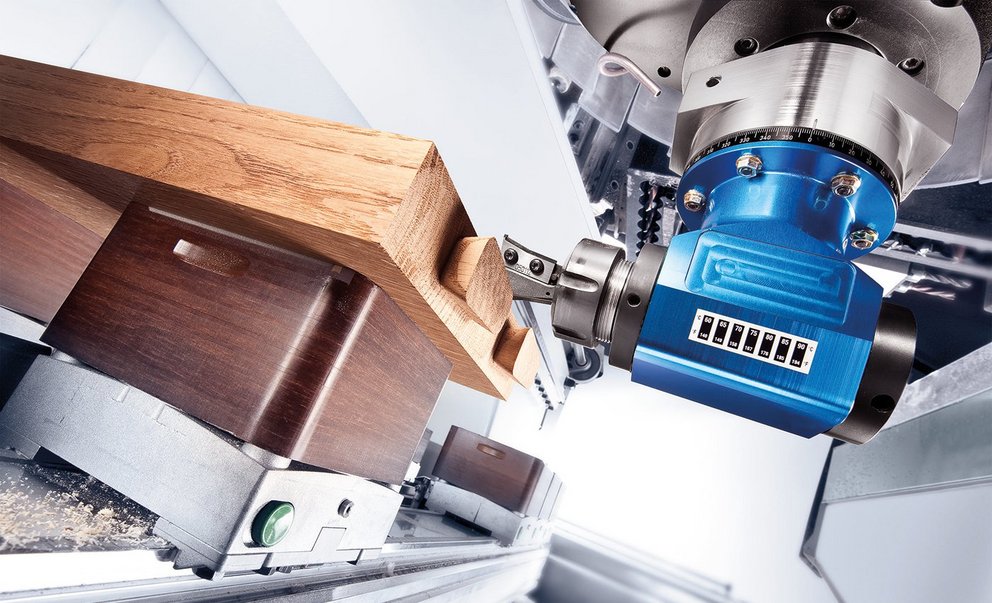

CNC-Aggregate sind unverzichtbare Bausteine moderner Holzbearbeitungsmaschinen.

Sie ermöglichen eine präzise und effiziente Bearbeitung und tragen so zu einer hohen Qualität der Endprodukte bei.

Es gibt verschiedene CNC-Aggregate, die sich in ihrer Bauform, Leistung und Funktion je nach gewünschter Bearbeitungsart unterscheiden. Die wichtigsten Kategorien erklären wir in der folgenden Galerie:

Die Auswahl des richtigen CNC-Aggregats ist entscheidend für den Erfolg Ihres Projekts in der CNC-Bearbeitung. Um das optimale CNC-Aggregat für Ihr Projekt zu finden, sind mehrere Faktoren zu berücksichtigen, angefangen bei den Anforderungen Ihres Projekts bis hin zu den technischen Spezifikationen Ihrer Maschine. Im folgenden erläutern wir die wichtigsten Faktoren.

Gern beraten wir Sie!

Denn eine fundierte Entscheidung auf Basis Ihrer Anforderungen wird dazu beitragen, die Effizienz, Präzision und Rentabilität Ihrer CNC-Bearbeitungsoperationen zu maximieren.

CNC-Aggregate für die Holzbearbeitung kommen bei unzähligen Anwendungen zum Einsatz – und das mit besonders präzisen und effizienten Ergebnissen.

Effizienz und Produktivität sind in der modernen Holzbearbeitung entscheidende Faktoren. Neben immer höheren Schnittgeschwindigkeiten und Genauigkeitsanforderungen ist die Reduzierung von Rüst- und Maschinenstillstandszeiten ein zentrales Thema der spanenden Fertigung.

Modulare Schnellwechselsysteme wie BENZ Solidfix® setzen genau hier an.

Das Grundprinzip und der zentrale Vorteil von modularen Werkzeugwechselsystemen liegen darin, dass parallel zum Zerspanungsprozess die Werkzeugadapter außerhalb der Maschine voreingestellt werden können und einsatzbereit zur Verfügung stehen. Der Werkzeugwechsel selbst lässt sich so in unter 20 Sekunden realisieren.

Kontaktieren Sie uns für ein Angebot, lernen Sie uns auf einer Fachmesse kennen oder schauen Sie sich in unseren Produktkategorien um. Gern beraten wir Sie auch persönlich.