Eng verzahnt

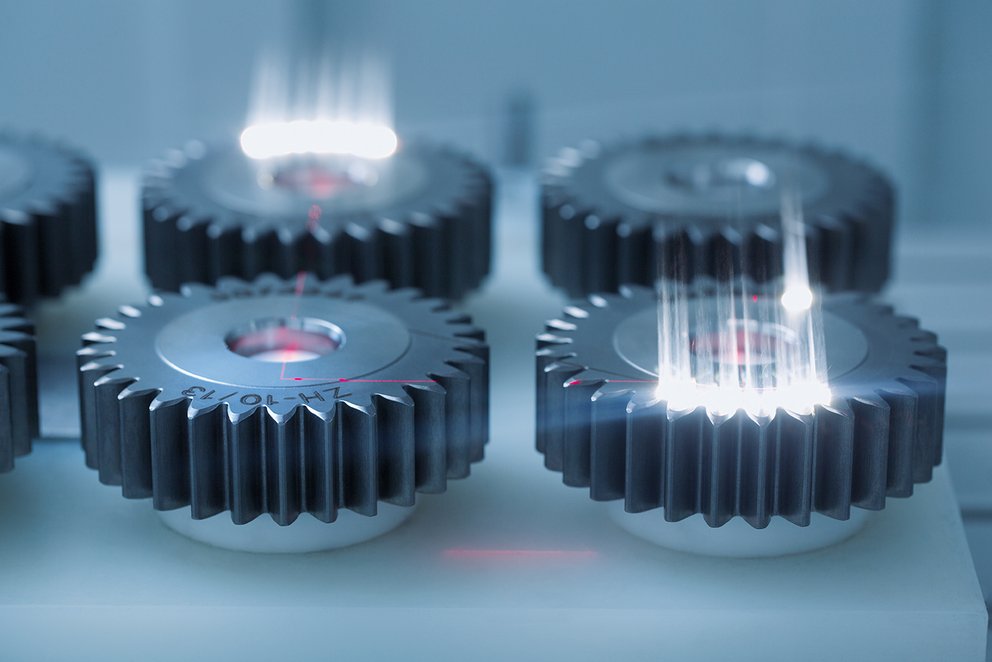

Die Zahnradfabrik Hänel in Bad Friedrichshall steht für qualitativ hochwertige Verzahnungsteile. Die Klein- und Mittelserien bis maximal 10.000 Stück werden im Zweischichtbetrieb gefertigt.

„Wenn es Hänel nicht hinbekommt, dann niemand“. Mit diesem inoffiziellen Slogan ist das Unternehmen für seine Präzisions-Zahnräder am Markt bekannt und fertigt seit über 45 Jahren Verzahnungsteile in bester Qualität.

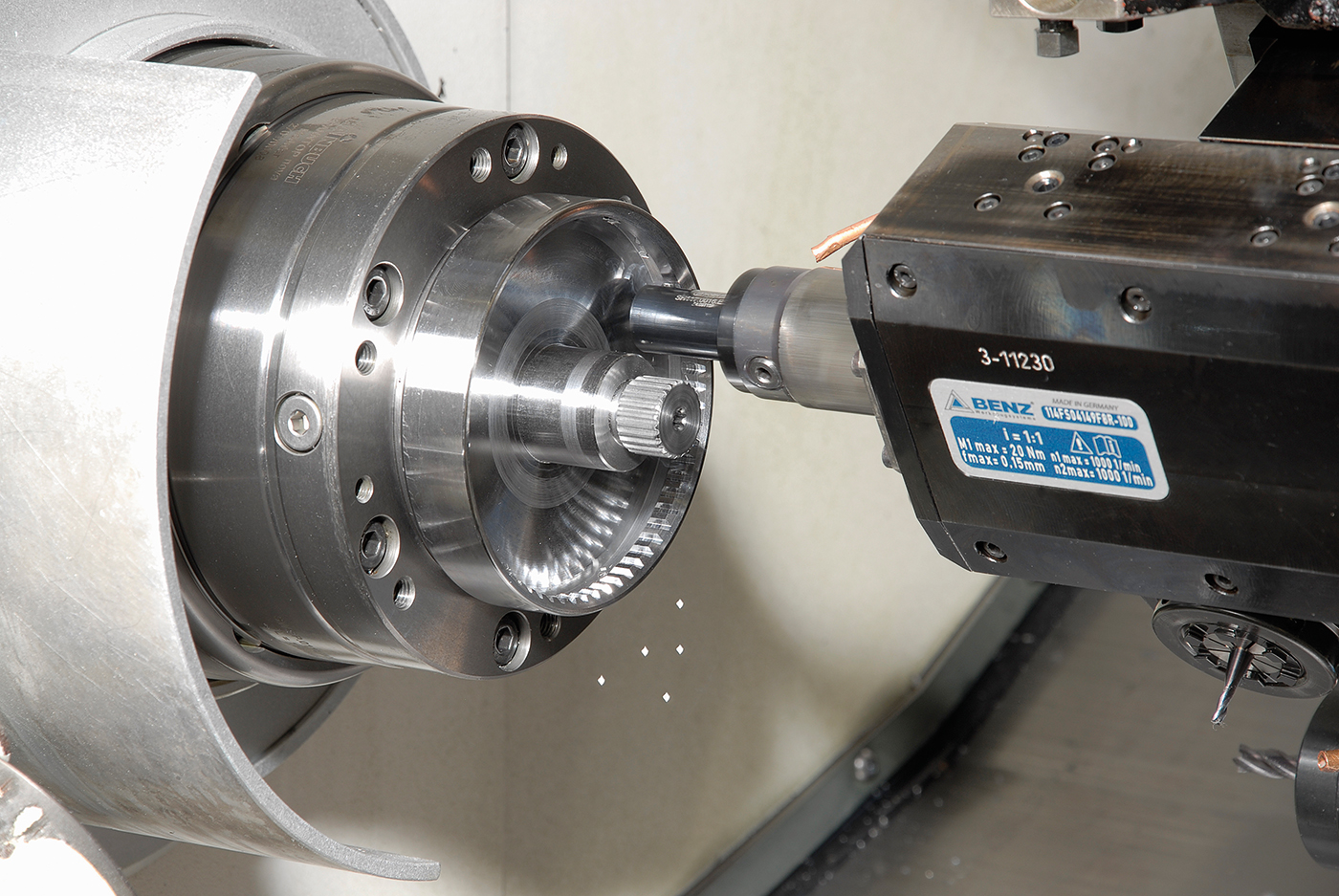

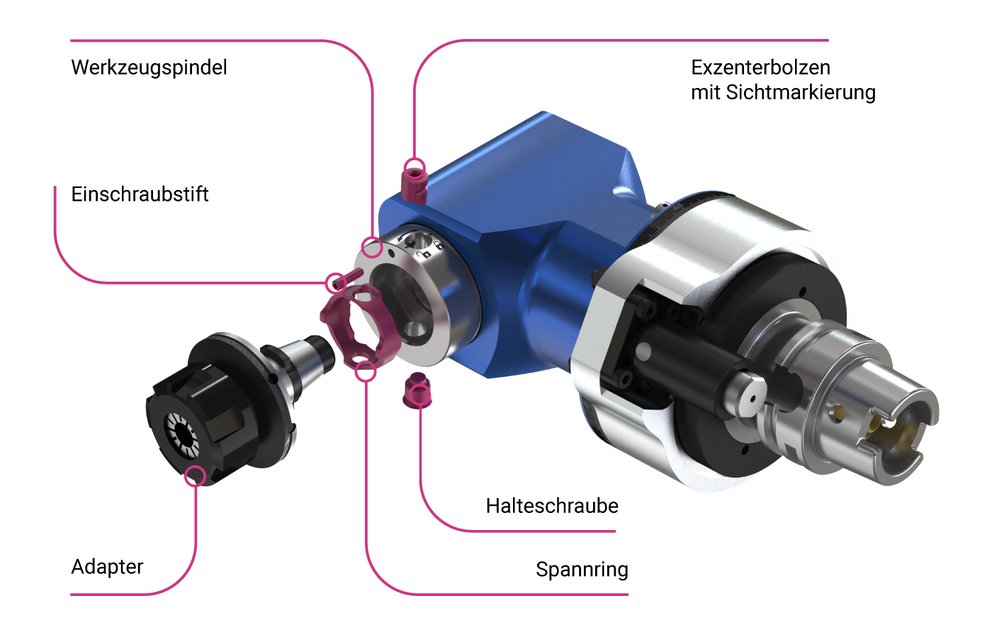

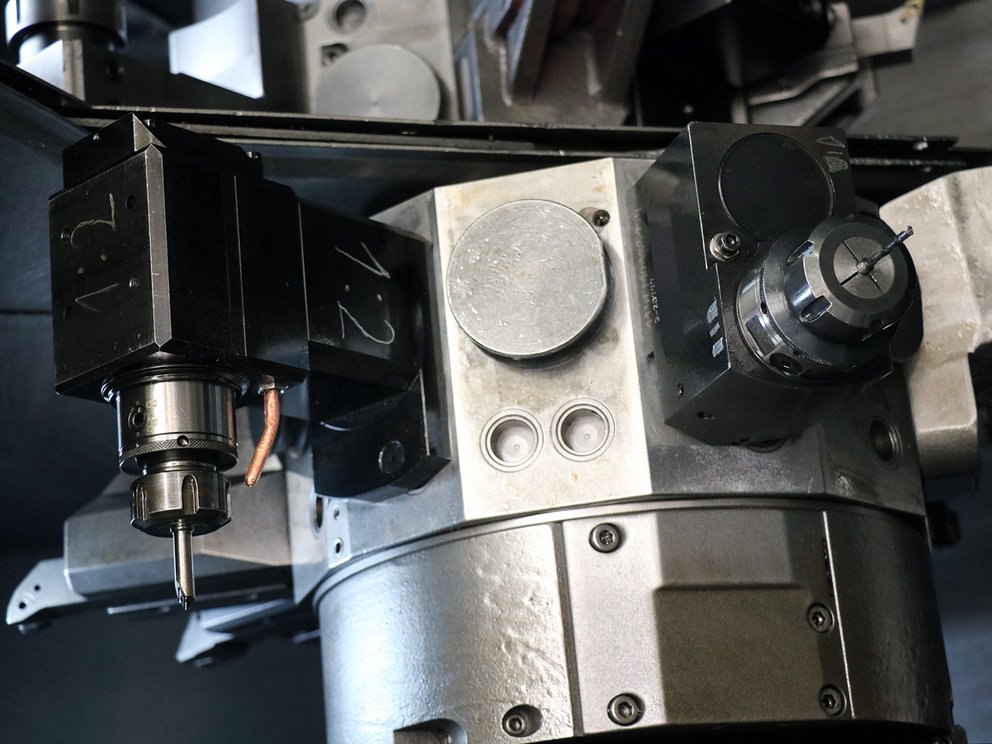

In der Drehabteilung mit fünf MAZAK-Drehzentren vertraut man auf die angetriebenen Werkzeuge, Stoßeinheiten und statischen Halter des Werkzeugsystemspezialisten BENZ Tooling.