在针对特定表面定制的钻孔、铣削和锯切作业中,浮动单元是理想之选。得益于对板材公差和装夹误差的自动机械补偿,它们能实现精准且稳定的加工效果。对于高速加工(如雕刻),浮动单元必须针对这类应用场景进行优化,以避免生产停机风险。正如Georg Ackermann 公司如今所了解到的,在总成技术领域,“体积大、功率强” 并不一定意味着 “稳定性高”。

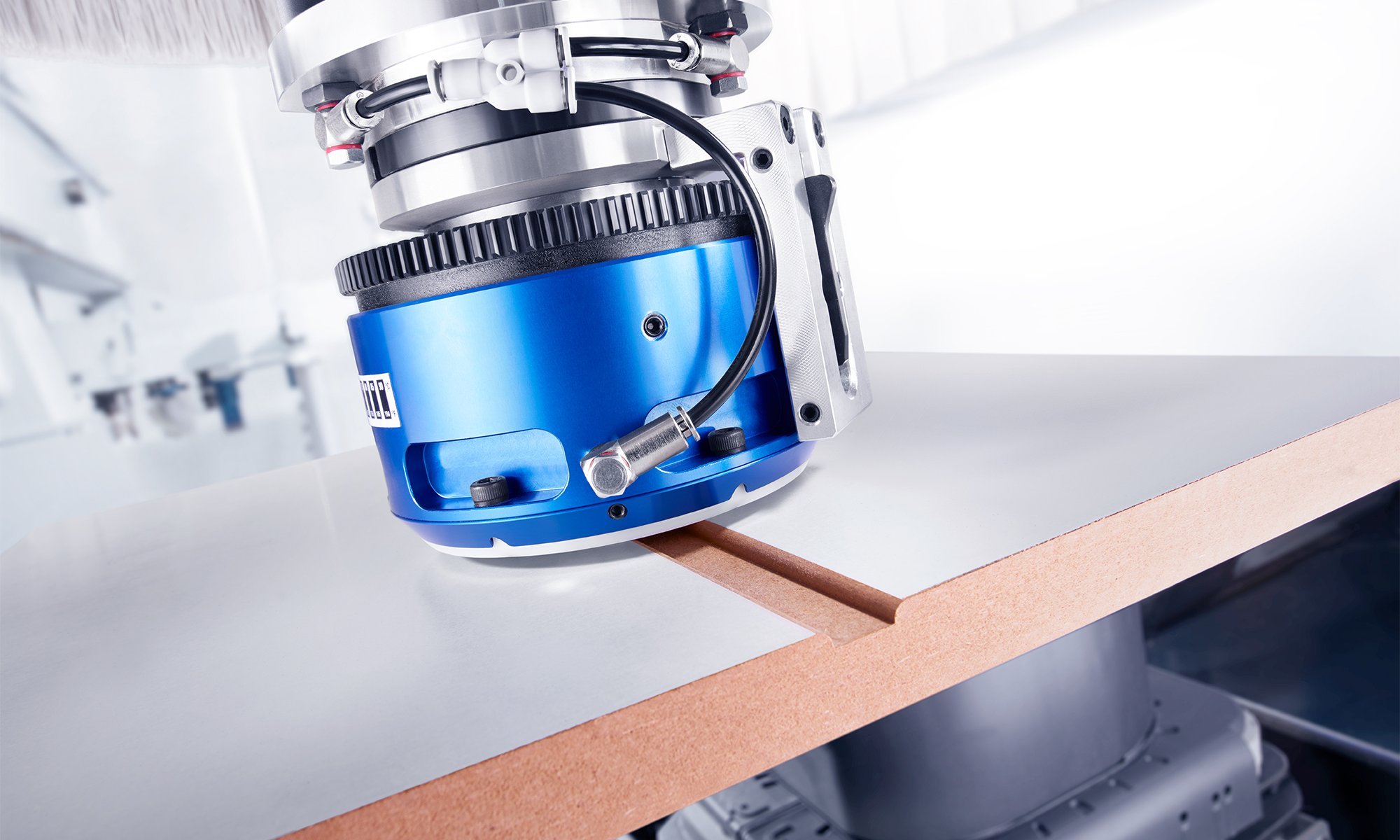

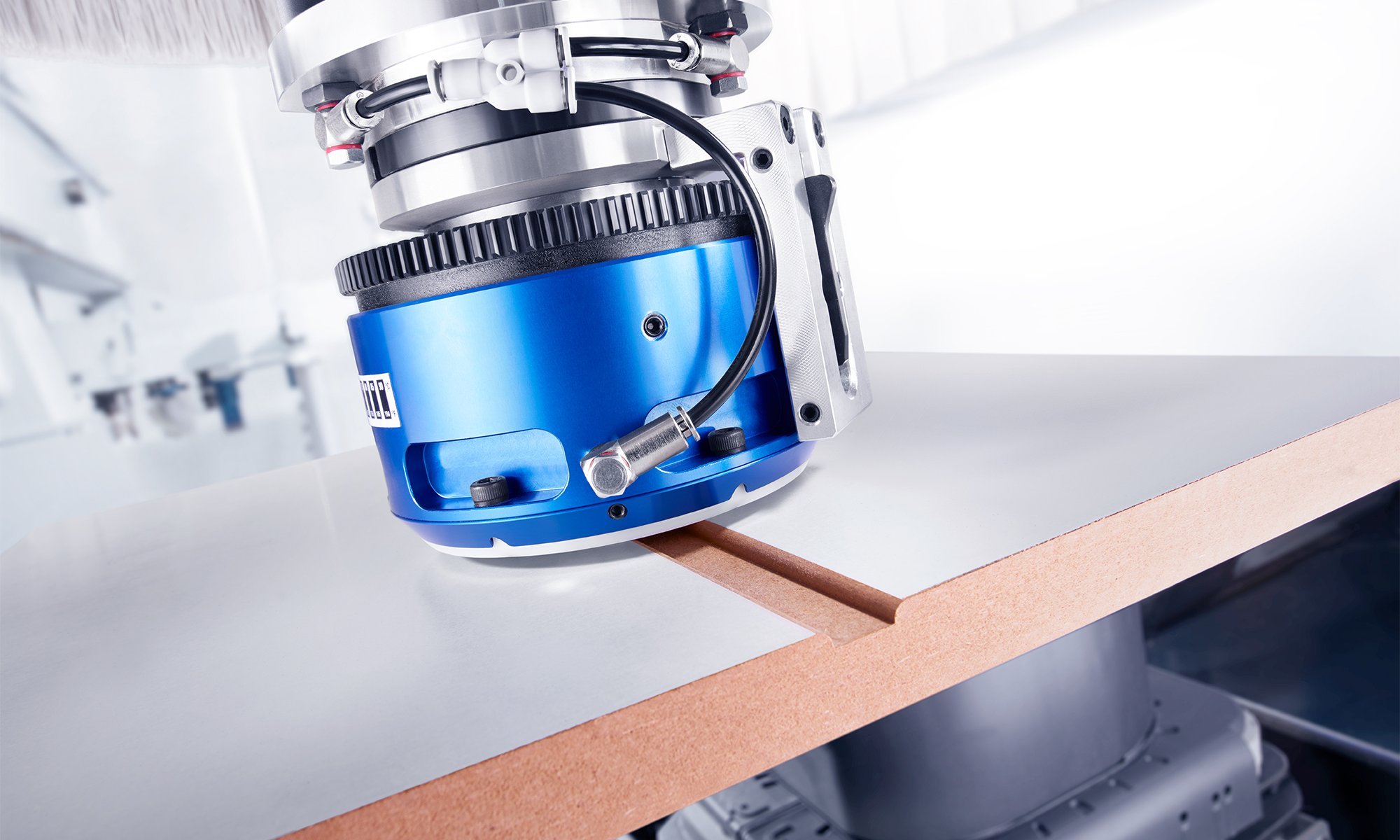

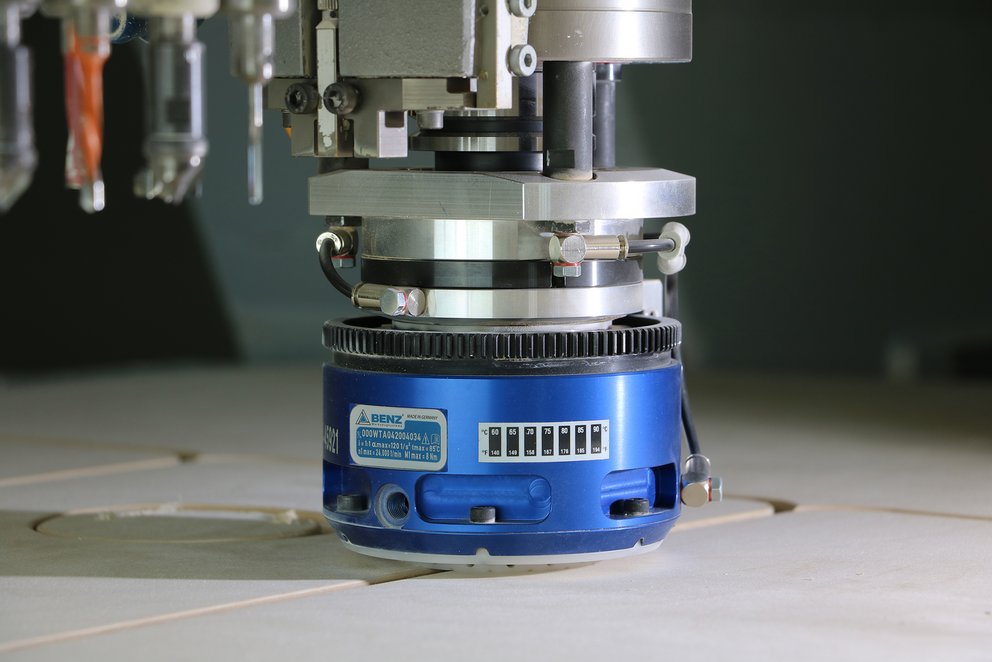

通过与专业厂商 BENZ Tooling 合作,他们找到了一款解决方案 —— 这款结构紧凑的 FLOATING VC 单元,成功攻克了此前其他产品未能解决的加工难题。

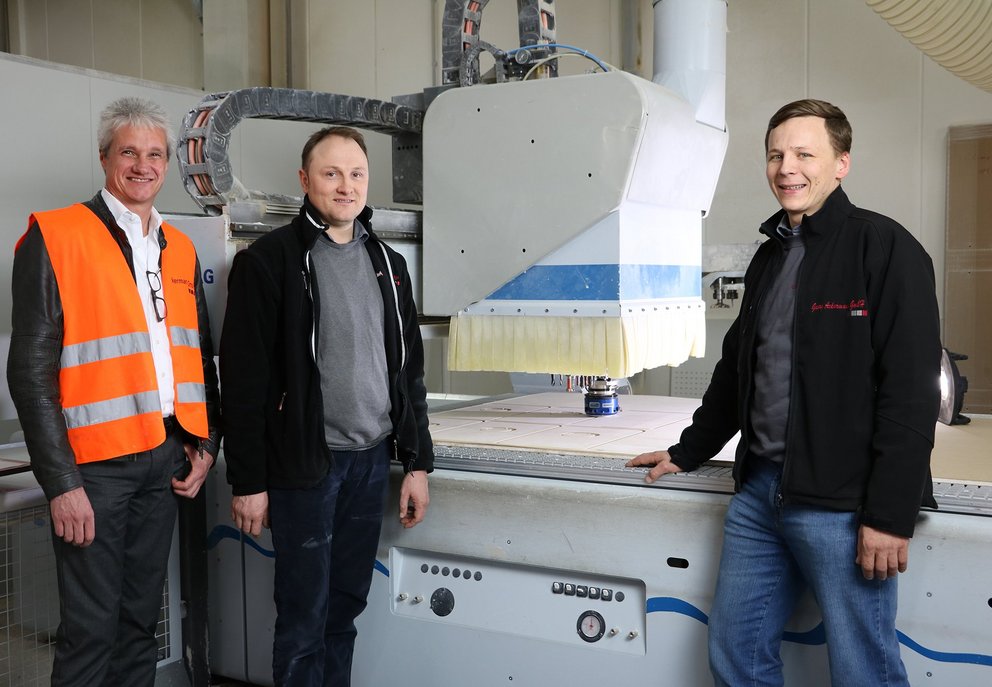

Georg Ackermann 公司代表着卓越的专业技术与非常规解决方案的落地能力。凡是参观过巴黎音乐城(Cité Musicale)、法兰克福欧洲中央银行(ECB)或阿布扎比卢浮宫的人,都对这家总部位于维森布伦(Wiesenbronn)的企业所打造的精妙项目耳熟能详。

该公司拥有 1.2 万平方米的生产场地,120 余名员工运用最先进的制造技术,为木工、木材加工师、店铺装修师及展会搭建商提供解决方案。其中一个反复被提及的重要议题是仿形加工—— 这种工艺会对待加工的基准面进行机械仿形,然后在与工件表面保持设定好的恒定距离处,对工件进行铣削、钻孔或砂光处理。

此前,Georg Ackermann 公司已为雕刻加工尝试过多种解决方案:该雕刻工艺需用凿刀以 18,000 转 / 分钟的转速在涂装表面铣出 1 毫米深的纹路,随后再用白色涂料填充纹路 —— 但这些方案的效果都较为一般。

最终,在LIGNA木工机械展上,Manfred Weid先生发现了这款结构紧凑、适用于垂直探测的 FLOATING VC 探测单元。

“起初,我对这个设计心存疑虑,认为它肯定不如功率强劲、耐用的重型单元适用。毕竟,‘功率强劲、经久耐用’总会让人自然而然地联想到‘稳定性好’。而这款单元实在是小太多了。”

—— Manfred Weid,Ackermann 公司总经理

但事实证明,“体积小” 正是该单元众多优势之一,也让使用者们大开眼界。如今,曼弗雷德・魏德深知,“体积大、重量沉” 未必意味着 “稳定性好、适用性强”。因为重型单元自身尺寸大,配套的轴承也更大,并不适合高速加工场景。

随后,Ackermann公司采用 BENZ 浮动单元,以三班倒的模式用数周时间完成了雕刻作业。“截至目前,我们未发现任何磨损迹象,而且设备运行时的温升控制得非常好,仅为 35 摄氏度。” 该公司总经理热情地说道。

这一出色表现的实现,得益于该单元最高可达 24,000 转 / 分钟(rpm)的适用转速,以及内置的风扇叶轮 —— 该叶轮能在高速运转时提供额外冷却。此外,封闭的加工区域与风扇叶轮共同作用,可更好地将切屑排入机床抽排系统;同时,可选配的吹气喷嘴还能将切屑从加工区域清除。

仿形环与工件之间不会堆积切屑(否则可能导致加工精度偏差),且机房内部也能基本保持洁净。此外,直径为 50 毫米的小面积仿形罩(带内置仿形环)同样助力提升加工精度 —— 因为它能让基准面的扫描位置更贴近刀具。

FLOATING VC 单元在运行平稳性方面同样表现亮眼:即便在高速运转状态下,噪音水平也很低。

但让Ackermann的用户印象深刻的,不仅是这款小巧紧凑 “利器” 的性能。另一个优势在于便捷的刀柄更换设计:“换刀柄流程设计得很合理,操作起来十分简单。只需拧动侧面一个易于触及的夹紧螺钉,就能固定刀具。” Manfred Weid先生在总结该设计为用户带来的优势时如此说道。

此外,借助一套操作格外简便的微调机构,还能将刀具与工件表面的对位精度调节至 0.01 毫米。